HeyGears Reflex RS Turbo – der All-in-One 3D-Drucker Newcomer? Resin/Kunstharz SLA 3D-Drucker, 10,3″, 8K, 15μm Präzision, Auto Leveling

HeyGear ist für uns ein völlig unbekannter Hersteller im SLA Bereich. Wir hatten aber die Möglichkeit den HeyGears UltraCraft Reflex RS Turbo SLA Printer, die UltraCraft Wash Station und UltraCraft Cure UV Aushärter auszuprobieren. Preislich ist es ein ziemlich hochpreisiges Unterfangen, die BluePrint App/ Programm befindet sich zudem noch in der Beta. Ob er sein Geld wert ist, versuchen wir hier herauszufinden.

Top! Ihr bekommt den SLA 3D-Drucker zur Black Week mit unserem Gutschein für 921,51 € direkt beim Hersteller

NerdsHeaven.de ist Teil des Amazon Partnerprogramm und eBay Partner Network. Wir verdienen Provision für qualifizierte Käufe über Links auf unserer Seite, ohne Mehrkosten für euch. Das hat keinerlei Auswirkung auf unsere Bewertungen.

Einfacher Aufbau & Montage

Es kommen drei große Pakete, viel Zubehör und entsprechend auch viel Platzbedarf und Restmüll in Form von Kunststoff und Pappe zusammen. Dafür waren alle Komponenten sehr gut verpackt und sind unbeschädigt bei uns angekommen.

(Viel Platzbedarf, wenn man das Bundle so benötigt)

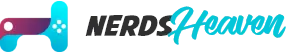

Das Auspacken und Aufbauen nahm gut eine Stunde Zeit ihn Anspruch. Grundsätzlich klappt das, auch wenn man bisher keinen Plan von SLA Druckern hat. Im Kern ist alles bereits zu 95% aufgebaut und fertig, lediglich die Druckplatte muss noch an den Druckarm mit dem Schnellspanner befestigt werden. Allerdings sollte man die Größe und das Gewicht von ca. 20 kg für den SLA Drucker ein wenig im Auge behalten.

Etwas fummelige, beheizte Wanne

In unserem Set lag aber noch eine beheizbare Wanne bei, die mit einem Zusatzmodul und einem integrierten Sensor der scheinbar für Füllstand relevant ist. Hier fehlte es leider an einer Anleitung.

Das Zusatzmodul wird mit einem 180 Watt Netzteil betrieben, erhält ein Verbindungskabel zum Drucker, das unter einer Gummikappe links hinter der Wanne mit 2 Schrauben befestigt werden muss. Die Stromversorgung erfolgt rückseitig durch ein Loch in der Rückwand. Das war im Grunde auch der aufwändigste Part.

(So schaut es dann fertig aufgebaut aus)

Einfache Inbetriebnahme

Die Inbetriebnahme erfolgt begleitet durch das Farbdisplay mit guter Lesbarkeit, allerdings nur in Englisch oder Chinesisch. Per frisch eingetrudelten Update, das auch direkt gefunden wurde, kommen einige Verbesserungen und die Sprache Japanisch dazu. Eventuell folgt irgendwann ja auch Deutsch.

Zur Nutzung benötigt es die Blueprint Studio App oder das PC Pendant, in beiden Fällen muss man sich registrieren oder bei einem bestehendem Account anmelden.

Per mehrstelligen Code kann man im Initialisierungsvorgang den Drucker gleich mit der App oder den PC verbinden, ebenso die Cure und Wash Station, die auch direkt ein Update erhalten hat.

(Einlegen der SLA Flaschen oberhalb des Gehäuses)

Was ich irgendwie ganz scharmant finde ich, dass die Resin Flaschen von oben in die Aufnahme geschoben werden. So läuft das Zähflüssige Harz ganz entspannt in den Tank. So braucht man nicht selbst am Gerät stehen und die Flasche solange zu halten, bis sie entleert ist. Irgendwie auch nur ein quality of Life Feature, aber dennoch praktisch.

Der Nachteil besteht aber daraus das man auf die eckig geformtem Pullen des Herstellers angewiesen ist oder man kippt alternatives SLA in die leeren Flaschen nach.

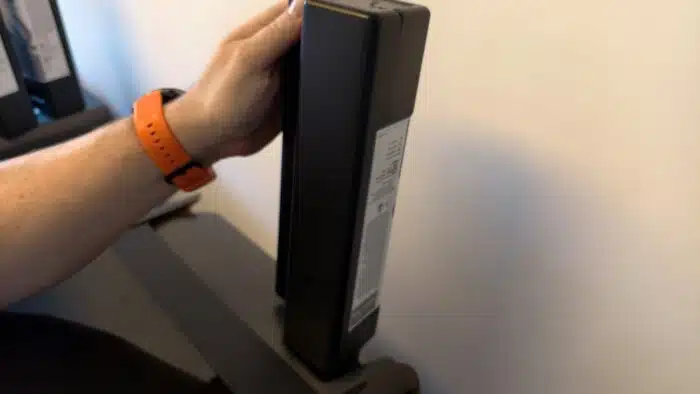

BluPrint Software mit etwas anderem Start

Der Slicer ist vollständig veröffentlicht und bietet eine klar strukturierte, intuitive Bedienung. Das Hinzufügen des Druckers gelingt unkompliziert, und Modelle können jederzeit problemlos importiert und bearbeitet werden. Insgesamt wirkt die Software übersichtlich und angenehm in der Nutzung.

(Neues Projekt: Drucker suchen oder das alte Setup oben links laden, etwas umständlich, gewöhnt man sich aber dran)

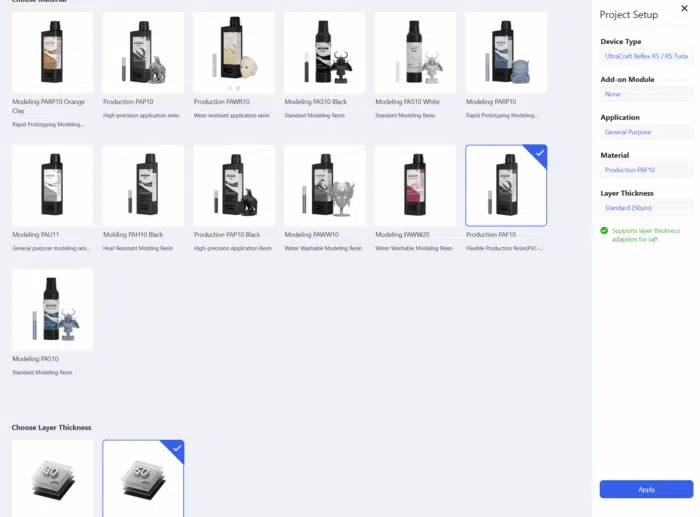

Oben rechts befindet sich ein Feld „NEW“ dort hat man die Wahl ob ein lokales oder Cloud Projekt gestartet wird. Hier wählt man den Drucker, Zubehör, das Resin und die Schichthöhe. Im späteren Verlauf kann man die letzten Settings (oben links) direkt erneut automatisiert nutzen. Den Vorgang muss man bei jedem neuen Projekt durchziehen.

(Mit der Wahl des Resins werden auch Voreinstellungen übernommen, ohne das man nur einen Funken an Plan haben muss)

Durch diesen Automatismen werden alle SLA/Kunstharz Einstellungen wie Belichtungszeit etc. autmatisch eingestellt. Wer die Eigenheiten und besonderheiten des Harzes nicht kennt, muss sich hier damit auch nicht befassen. Definitiv ein toller Einsteig gerade für Anfänger.

Das Bearbeiten und anpassen des Druckes, aushöhlen, Ablaufloch stanzen oder positionieren stellt eigentlich niemanden mehr vor einer Herausforderung. Wem das doch zu viel ist, der nutzt einfach die automatische Vorbereitung oder den automatisierten Support. Sehr einfach und schnell, passst der Support nicht, ist das löschen dessen auch nur ein Klick entfernt. Das ist aber auch nicht wirklich Neu.

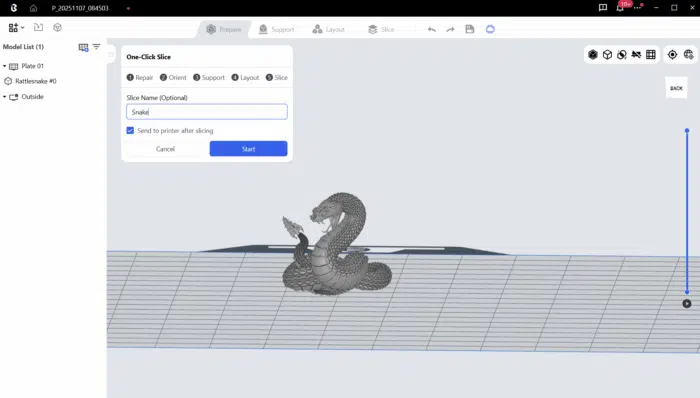

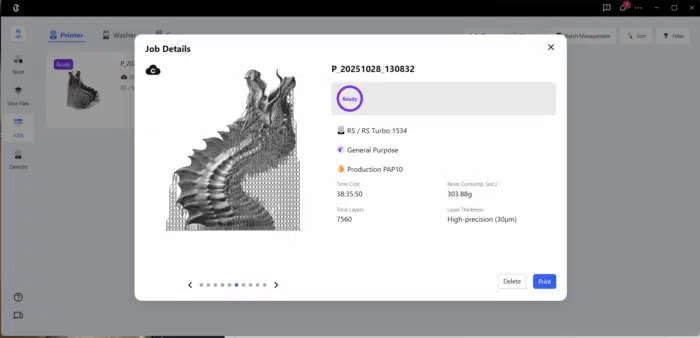

Beim automatischen Slicen wird das Modell gedreht, der Support automatisch gesetzt, gesliced, ausgehölt und anschließend direkt an den Drucker über die Cloud geschickt.

(Der One Click Slice Vorgang dauert zwar ziemlich lange, aber hier passiert alles automatisiert)

Das Slicen dauert recht lange, an meinem verwedeten System wird es aber nicht liegen. Mag sicher auch an den über 7000 Schichten und den 30 Mikrometer Schichtdicke beim Drachenkopf liegen. 😆

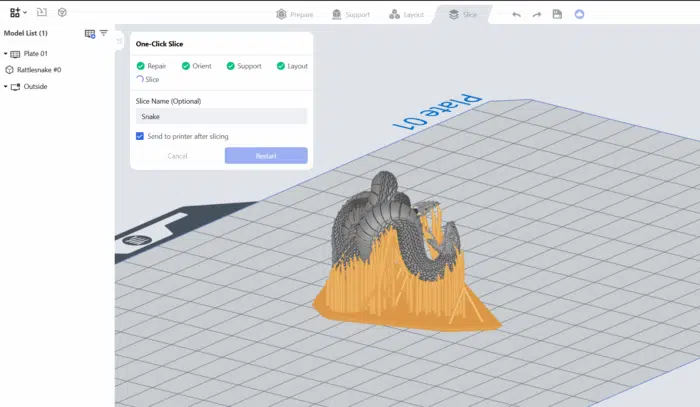

Kleine Bugs

Beim Slicevorgang hatte ich teils einen kryptischen Fehler. Durch herumprobieren und klicken kam ich irgendwann auf den Punkt „Cloud“ das deaktiviert oder neu aktiviert führte dazu, das dieses Modell dann doch final gesliced wurde. Beziehungsweise oben gibt es noch ein weiteres Cloud Symbol, auch hier deaktivierte/aktivierte ich es, um ein erfolgreiches Slicen anzustoßen.

(Probleme beim Slicen, scheint mit dem aktivieren/deaktiveren des „Sync to Cloud“ zu tun zu haben)

Ebenfalls klappt bei mir, villeicht liegts auch am Cloud Setting, das voll automatisierte bearbeiten nicht, das Slicen findet auch nach sehr langer Zeit kein Ende. Ich vermute, auch hier wird ein zukünftiges Update helfen.

Cloud-Speicherung oder USB Betrieb

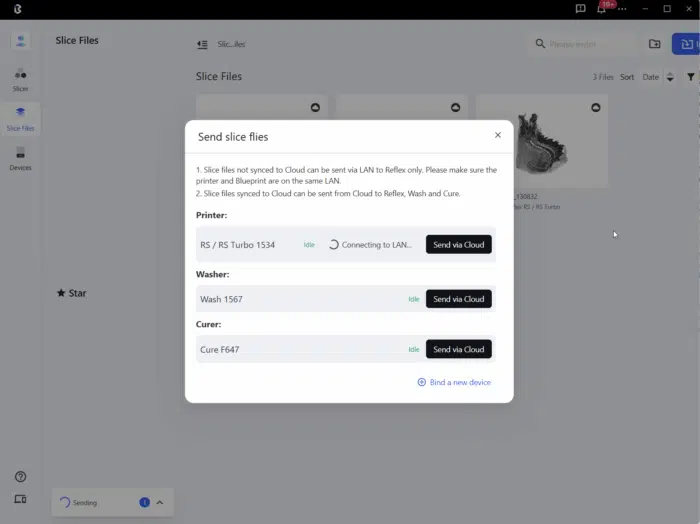

Wenn die Dateien nicht automatisch oder manuell in die Cloud gesendet werden, kann der Drucker auch nicht darauf zugreifen. Das kann man aber auch per App recht bequem ansteuern. Mit dem manuellen slicen wäre es schön gewesen, dass die Datei wahlweise auf der Festplatte gespeichert oder eben direkt, automatisch, in die Cloud gejagt werden könnte.

Nutzt man das automatische Slicen enfallen diese Punkte natürlich.

Das es sich noch um eine Beta handelt, werden kommende Updates sicher noch das ein oder andere anpassen oder verbessern.

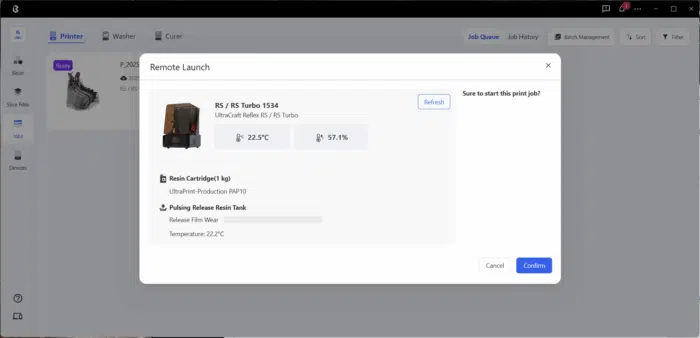

Ist dies aller erfolgt, ist der Druck eigentlich nur noch einen Klick entfernt. Per PC wird remote printing aber aktuell noch nicht unterstützt, das wird mit kommenden Updates ergänzt. In der App kann ich es ebenso wenig anstoßen.

(Remote Print per PC oder App wird in der aktuellen Beta noch nicht unterstützt)

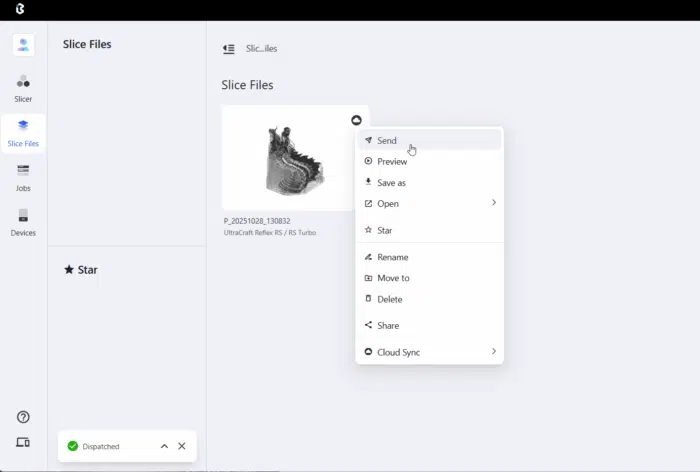

Hat man den Automatismus nicht gewählt, muss die Cloud Speicherung aber noch durchgeführt werden. Auch das dauerte ziemlich lange und ist in einem anderen Reiter versteckt.

(Aktuell zu viele Schritte um die Datei an den Drucker zu senden)

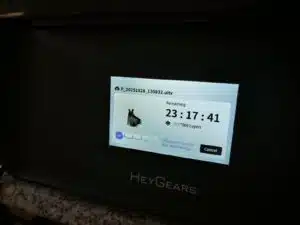

Also fix zum Gerät gegangen und geschaut, ob die Datei unter „Job List“ zu finden ist. Das ist er in der Tat, ein Druck auf „Print“ startet den ersten Druck, nachdem die Hardware automatisch geprüft wurde und die 23°C in dem Flüssigkeitsbehälter erreicht wurden.

Laut Berechnung liegt die Druckzeit bei rund 36 Stunden. Für meinen ersten Druck habe ich mit 30 µm Schichtdicke recht fein gestartet. Die angegebenen 4,5 Sekunden pro Schicht dienen dabei nur als Richtwert, da die tatsächliche Druckgeschwindigkeit je nach Harztyp und Schichtdicke variiert. Durch den dynamischen Bewegungsalgorithmus des Geräts können sich die Zeiten während des Drucks anpassen, weshalb sich der Wert zunächst bei etwa 23 Stunden einpendelt und später wieder verändern kann.

Druckergebnis

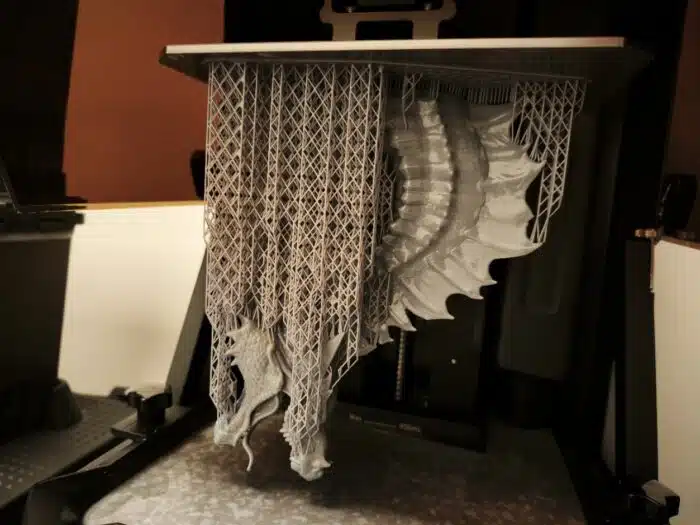

Ok. endlich geschafft und fertig gedruckt. Schauen wir uns das Projekt erst einmal hängend an, gereinigt und getrocknet wird es bekanntlich ja erst danach.

(Gedruckt mit dem PAP10 hochpräzisions SLA Resin)

Also Handschuhe angezogen, den beiliegenden Spatel genommen und den Druck von der Platte gelöst. Der nächste Schritt ist das waschen in Isopropanol Alkohol und das Trennen des Supports. Wenn das Modell vom übergebliebenen Resin gereinigt ist kann man unter warmen Wasser bequem den Support entfernen. Falls ihr es noch nicht gehört oder gewusst habt: Resin gehört nicht in den Wasserkreislauf. Wobei es auch wasserlösliches Resin gibt, das hab ich aber zum Testen nicht vorliegen.

Waschen und schütteln

Ich glaube, ich hab es direkt wieder übertrieben: Das Modell passt nicht komplett in den Waschbehälter rein.😆 Da ich eh die Handschuhe anhabe, tauche ich das Modell eben immer wieder in den Alkohol ein, drehe es, wende es so wie es eben passt.

Man kann die Kunstharz Daten und Eigenheiten auch an den Washer und Curer die SLA Settings übertragen lassen: dann wird alles automatisch zeitlich angepasst. Was genau passiert sieht man allerdings nicht. Lediglich die 5 Minuten zum Waschen, beziehungsweise 20 Minuten zum Aushärten ohne Heizen.

(Unter „Slices Files“ kann man die Dateien zum drucken, Waschen oder aushärten senden)

(Fertige Einstellung zum Waschen und aushärten per Cloud übertragen)

Da das Modell aber auch 2-3 Tage kopfüber an der Druckplatte hing, ist nicht mehr allzu viel Resin übergeblieben. Nach dem Reinigen drücke ich den Support einfach mit den Fingern ab, viele Spuren bleiben nicht über. Wie gesagt, unter warmen Wasser gehts sogar noch etwas besser ab.

Vor dem eigentlichen automatischen, zeitlich gesteuerten Waschen per Cloud, kann ich sogar, nach Bedarf, Manuell die Art des Resins mit 32 Varianten auswählen. Wie oberhalb beschrieben muss ich mich da eigentlich nicht mehr mit beschäftigen.

Dabei ist mir die gelochte Grundplatte vom Druck aus Resin aufgefallen. Das hat der Slicer automatisiert getan, um einerseits Material zu sparen und den Saugeffekt auf der Folie zum Display geringer zu halten. Clever gelöst.

Aushärten und/oder backen

Mit dem Curer kann das Modell mittels UV Licht zur finalen Aushärtung gebracht werden. Zeitgleich lässt sich hier aber auch eine Temperatur bis 60°C auswählen. Auch das ist mir bisher unbekannt gewesen, soll aber eben zu einer besseren Aushärtung des Modells führen. Hier sollte man die Angaben des Kunstharz/Resin Herstellers beachten. Beziehungsweise im Automatischen Modus beim Übertragen des Modells an den Curer wird es ja selbstständig voreingestellt und ich muss mich um nichts weiter kümmern.

Im ersten Durchgang stand das Modell für 10 Minuten inklusive automatischer Rotation in der UV Kammer. Beim zweiten Durchgang legte ich es hin und schaltete zusätzlich die Temperatur auf 35°C hoch. Danach war der Kopf schon vernünftig, der Rumpf hingegen noch minimal klebrig, also hat der Kopf weitere 10 Minuten im Ofen verbracht.

Die Bedienung ist simpel, aber auch hier auf Englisch und Chinesisch begrenzt. Theoretisch kann ich auch Updates nach der Kopplung in der App und dem damit verbundene WLAN Zugriff erhalten, aktuell lag aber keins vor. Ein Update wird sicherlich aber noch kommen, denn das Setup Menü kann ich mit dem Dreh und Druckregler nicht verlassen. Ansonsten macht das Gerät aber das, was es soll, mit den Einstellungen, die ich vorgenommen hab. Nach beendigen des Jobs düdelt auch eine Melodie ab.

Druckergebnisse

Auch wenn wir noch nicht wirklich auf die Spezifikationen des Druckers eingegangen sind, ist die finale Druckqualität natürlich der entschiedenste Punkt eines SLA/Resin Druckers. Mit der Standard 30 Mikrometer Schichtdicke sind einzelne Schichten mit dem bloßen Auge kaum auszumachen. Kleine Details werden sauber gedruckt, gerade Flächen haben ebenfalls keine sichtbaren Schichten.

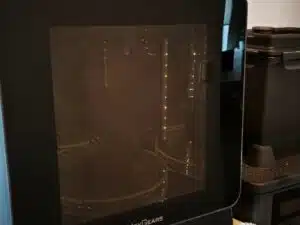

Nach wie vor taucht der Druckkopf in die Wanne ein bis zur Folie, wo sich darunter das UV Display befindet und nur Licht an den Stellen durchlässt, wo auch Material ausgehärtet werden soll. Im Grunde wird hier immer ein einfarbiges Negativ der aktuellen zu druckende Position des Modells dargestellt, das für ein paar Sekunden mit UV Licht gehärtet wird.

Danach hebt sich die Druckplatte von der Folie im Tank ab, Harz fließt nach und die Prozedur beginnt von neuen. Warum erkläre ich das gerade hier und jetzt?

Weil durch das Anheben von der Folie es zu kleinere Druckfehlern kommen kann. An ein paar Stellen sieht man Ungereimtheiten am Anfang des Drachens und ebenso unter dem Kopf. Hier gabs beim Anheben mit der Folie scheinbar minimale Positionsänderungen, die diese Streifen verursachen. Am Druckarm oder dem Druckkopf wird es sicherlich nicht liegen, sonst würden diese kleinen Ungereimtheiten vermehrt auftauchen.

Da man das Material aber auch gut bearbeiten kann, stellt es selten ein Problem dar.

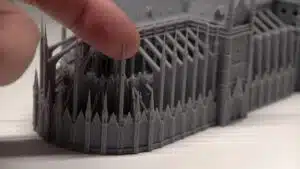

Extreme feine Details

Große Sachen drucken kann ja jeder. Aber bei einem SLA 3D Drucker kommt es eben auch auf die Kleinigkeiten an. Mit etwas über 6 Stunden hab ich einen Teil der Notre-Dame de Paris Architektur gedruckt. Dieses Mal in 50 Mikrometer Schichtdicke, also etwas „gröber“ als beim ersten Druck mit dem Drachenkopf aufgelöst. Aber schaut selbst:

(ebenfalls gedruckt mit dem PAP10 hochpräzisions SLA Resin)

Mit anderen Worten als“ alter ist das Krass!“ kann ich es kaum beschreiben. Es ist wahrlich nicht mein erster SLA Druck, die feinen Strukturen, die kleinen Details sind aber einfach überragend.

Und damit ihr wisst was die inneren Werte sind, gibt es der Vollzähligkeit halber natürlich auch die Technischen Daten und besonderheiten des SLA Druckers.

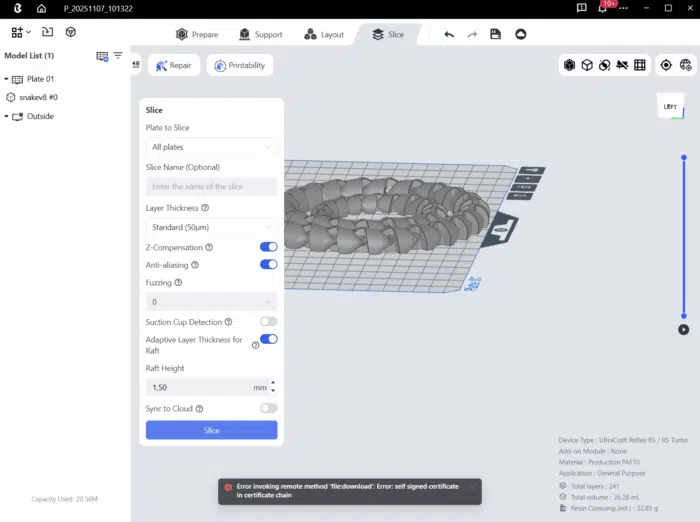

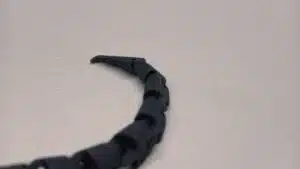

Mittlerweile gibt es auch flexibles SLA Resin. Hier nennt es sich PAF10. Hier hab ich eine Schlange mit einzelnen Gliedern gedruckt. Selbst bei starken Spannungen auf die Glieder brachen diese nicht. Die Druckqualität an sich ist auch hier in 50 Mikrometer Schichtdicke wieder sehr gut.

(Flexibles Resin, da bricht so schnell nichts)

Schade empfinde ich den Umstand das man nur zwieschen 30 und 50 Micrometer wählen kann. Das sind super feine Auflösungen die eben auch seine entsprechende Zeit zum Drucken benötigen. Warum gibt es keine 100 Micrometer oder ähnliche Option?

Technische Daten

- Druckverfahren: LCD (MSLA)

- Bildschirm: 10,3″ 8K Amber Screen, Kontrast 566:1, optische Filmschicht (90°-Transmission)

- Optische Wellenlänge: 405 nm

- Bauvolumen: 222 × 122 × 228 mm

- XY-Native Pixel: 29,7 μm

- Genauigkeit (Toleranz): ±15 μm

- Schichtdicke: 30–100 μm

- Z-Achsen-Modul: C5-Genauigkeit, Wiederholgenauigkeit ≤ 2 μm (bei 50 kg Last)

- Kalibrierung / Gleichmäßigkeit: 60-Zonen-Kalibrierung, Lichtintensitätsabweichung typ. ±3 % (max. 5 %), NFC-gestützte Autokalibrierung

- Druckgeschwindigkeit: Ø 4,5 s/Schicht* (mit PAWW10 wasserwaschbarem Harz)

- Abmessungen: 380 × 360 × 584 mm

- Gewicht: 20 kg

- Leistungsaufnahme: 180 W

- Spannung: 100–240 V ~ 50/60 Hz

- Konnektivität: USB / WLAN / LAN

- Sprachen UI: Englisch, Vereinfachtes Chinesisch, Japanisch

Besondere Funktionen

- Amber-Schutzschirm mit gefärbtem Polarisator: weniger Über-/Unterbelichtung, schärfere Details, > 1 Mio. Schichten Lebensdauer (UV-/Hitzestabilität).

- 60-Zonen-Lichtkarten-Visualisierung & Vollflächenwerkzeug: konstante Belichtung nach Bildschirmtausch.

- Dynamischer Bewegungsalgorithmus 3.0: bis +33 % schneller; 7-Segment-Motion-Control, 80 Hz Kraftsensordaten je Schicht, Auswahl aus 18 Bewegungsparametern.

- Adaptive Prozesspakete: Harzabhängige Z-Kompensation (bis 180 Kombinationen von Winkeln/Bohrungen/Kanten) für weniger Verzug/Harzablagerung.

- Force Value Monitoring: Kraftsensoren 0,1 N erkennen Reste bis 0,2 mm, Auto-Stopp bei Detektion/Fehldruck.

- Schwebender Bildschirm (Auto-Leveling): Abweichung 0,15°, eliminiert Spalten bis 240 μm.

- Optionale Harzheizung (RS Turbo Tank): 10 → 22 °C in ~20 min, hält Temperatur automatisch.

- Automatische Harznachfüllung vor und während des Drucks.

- Automatische Vorverarbeitung: 1-Klick-Slicing, Auto-Reparatur (Normals, Löcher, Shell-Overlap), intelligente Stützen.

- Rahmensteifigkeit: vibrationsresistent; Bildschirmkühlung bis −10 °C während des Drucks (Labordaten).

Optionen / Zubehör (Auswahl)

- UltraCraft Cure (Aushärtegerät), UltraCraft Waschmittel, Reflex RS beheizter & pulsierender Release-Harztank, Reflex Pulsations-Freigabemodul-Kit, Resin-Bundles (z. B. PAS10/PAP10/PAF10/PAH10).

Zusammenfassung/Fazit

Auch wenn wir den Hersteller bislang nicht kannten, überzeugt das gesamte System mit einem durchdachten und sehr stimmigen Gesamtansatz. Die feine, filigrane Druckqualität ist beeindruckend und positioniert das Gerät klar im Premium-Segment. Wer einfach nur möglichst günstig in SLA einsteigen möchte, findet natürlich preiswertere Optionen, doch als umfassende Lösung aus einem Haus, inklusive WLAN-Einbindung aller Geräte, App- und PC-Unterstützung, ist das RS-Turbo-System äußerst spannend.

Besonders positiv fällt auf, dass der komplette Workflow auf Anwenderfreundlichkeit ausgelegt ist. Das System arbeitet mit einem sehr hohen Druckerfolg, ohne dass komplizierte Parameter oder Vorkenntnisse nötig wären. Die automatische Optimierung von Stützstrukturen und Belichtungsparametern sorgt dafür, dass sich das Drucken eher wie das Ausführen eines Befehls anfühlt statt wie manuelles Feintuning.

Auch die Präzision ist stark: Das C5-Z-Achsenmodul hält die Schichtabweichungen innerhalb von ±2 µm, was sich in besonders sauberen Oberflächen und sehr genauen Bauteilen zeigt, oft direkt montierbar ohne zusätzliches Schleifen. Hinzu kommen zahlreiche intelligente Automatikfunktionen wie automatisches Leveling, Heizen, Harznachfüllung und Rückstandserkennung, was den gesamten Prozess weiter vereinfacht.

Der Slicer ist inzwischen deutlich ausgereifter und lässt sich ohne umständliche Umwege bedienen. One-Click-Slicing, automatische Platzierung sowie die integrierte Reparaturfunktion machen die Vorbereitung eines Drucks sehr komfortabel. Zusammen mit dem durchgängigen Workflow, vom Drucken bis hin zum automatischen Reinigen und Aushärten mit optimal angepassten Parametern, entsteht ein echtes „One-Stop“-Ökosystem, bei dem der Druck im Grunde schon das Endergebnis darstellt.

Hat man sich einmal mit dem System vertraut gemacht, funktioniert alles äußerst zuverlässig und angenehm im Alltag.